Test der Funksysteme während der Produktion

Was genau muss getestet werden?

Die Schaltung auf der Leiterplatte wird genau analysiert. Dabei wird die Schaltung in mehrere Bereiche unterteilt und jeweils dafür der entsprechende Testablauf festgelegt. Für diese unterschiedlichen Testabläufe definiert der Entwickler Schritt für Schritt alle Messungen in den verschiedenen Zuständen der Schaltung. Es ist sehr hilfreich, wenn man sich bereits bei der Entwicklung der Schaltung Gedanken über den Produktionstest macht, damit die benötigten Messpunkte auf der Leiterplatte implementiert werden können.

Wie werden Funksysteme getestet?

Das Testen von einem Funkteil erfordert nebst speziellen Messgeräten auch sehr viel Know-How in der Hochfrequenztechnik. Wir sind die Spezialisten für solche Messungen, besitzen entsprechende moderne Messgeräte und auch das nötige Fachwissen.

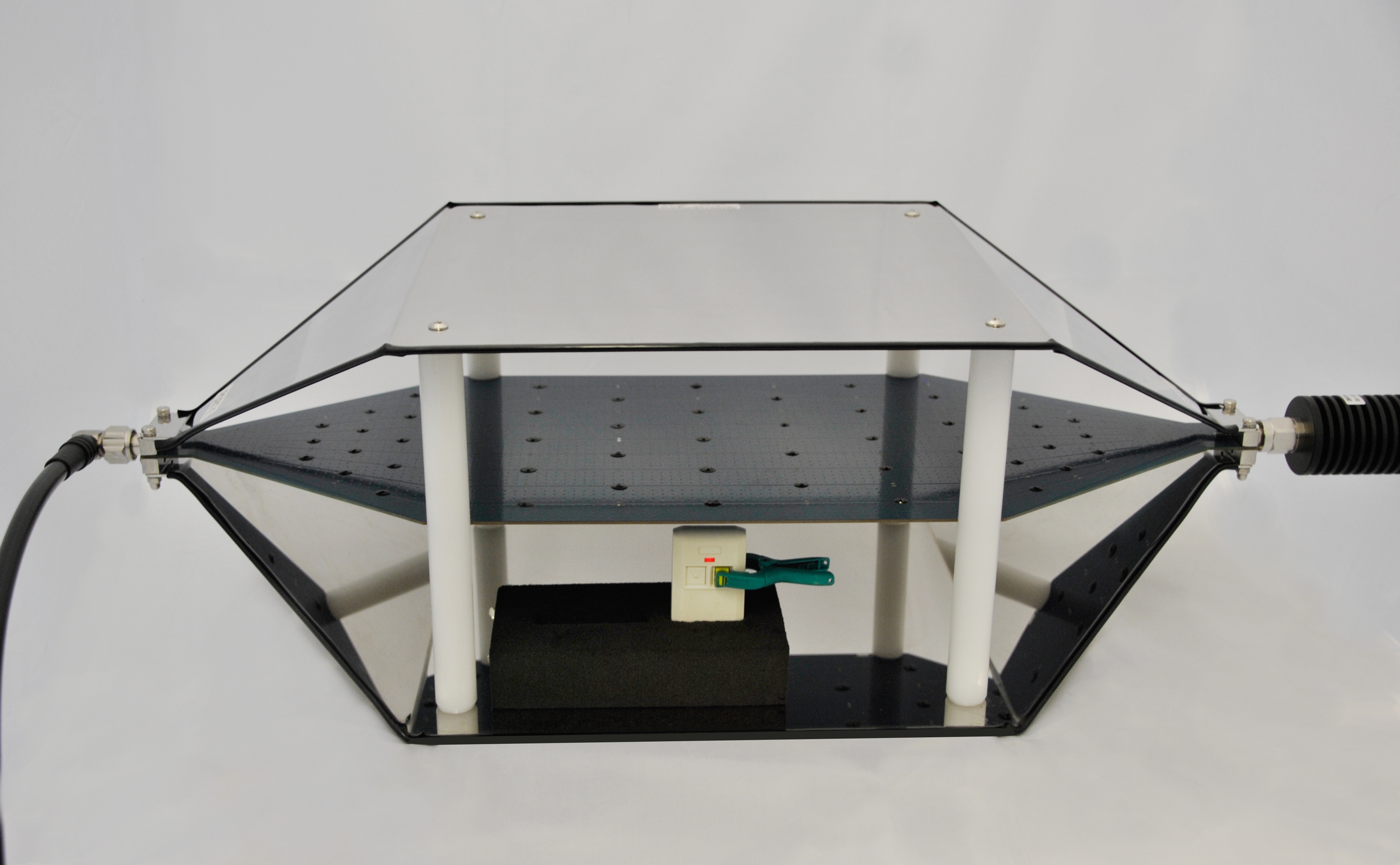

Die Sendeleistung und die Funkfrequenz eines Signals kann mit einem sogenannten Spektrumanalyser gemessen werden. Um die Empfindlichkeit zu messen, benötigt man ein Signalgenerator um ein definiertes Funksignal zu erzeugen. Die für die Funkfernsteuerungen wichtige Funkreichweite hängt von vielen Faktoren ab. Eine entscheidende Rolle spielt dabei die Antenne. Gerade bei Funkhandsendern ist die Antenne oft direkt auf der Leiterplatte integriert. Beim Produktionstest muss der Funkteil demzufolge mit der Antenne getestet werden. Für diesen Zweck haben wir spezielle Hilfsmittel, sogenannte TEM-Zellen, mit denen gestrahlte Messungen durchgeführt werden können.

TEM-Zelle um gestrahlte Messungen durchzuführen, z.B. bei einem Funkhandsender.

Wie läuft ein Produktionstest ab?

Der Produktionstest kann grob in zwei Arten aufgeteilt werden. Man spricht von einem manuellen oder einem automatischen Produktionstest.

- Manueller Produktionstest:

Jeder Teil der Schaltung wird nacheinander manuell getestet. Der zu testende Schaltungsbereich muss in den gewünschten Zustand gebracht werden können. Dies ist mit der kundenspezifischen Firmware auf dem Mikrocontroller oder durch eine spezielle Test-Firmware möglich. Je nach Vorhandensein von Tastern, DIP-Schaltern oder Jumper kann der gewünschte Zustand der Schaltung eingestellt werden. Messungen können mit den entsprechenden Messgeräten (z.B. Multimeter, Spektrumanalyser) durchgeführt werden. Die testende Person führt alle definierten Messungen gemäss Testanleitung Schritt für Schritt durch und prüft, ob die abgelesenen Messwerte im vorgegebenen Soll-Bereich liegen.

- Automatischer Produktionstest:

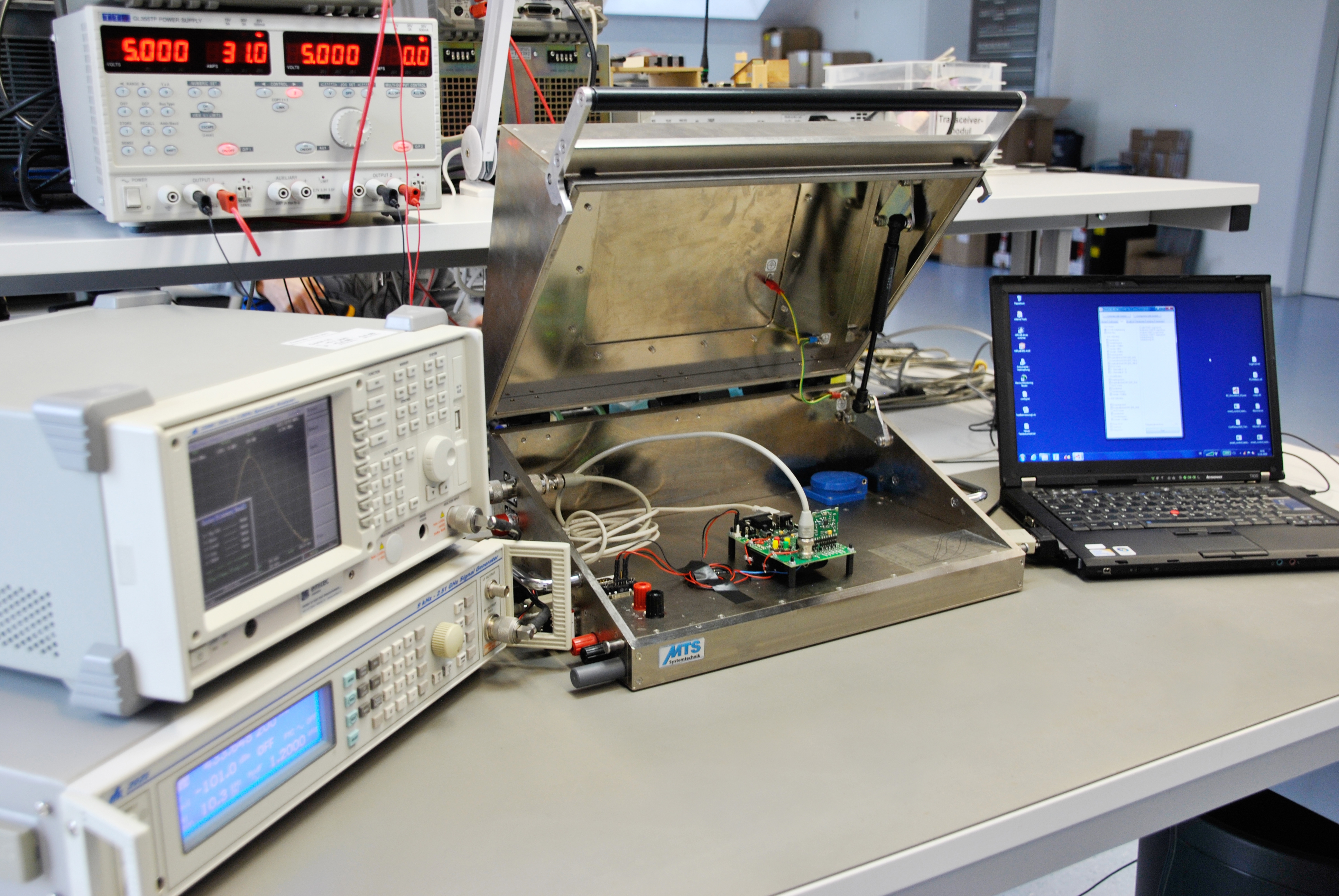

Bei einem automatischen Produktionstest spannt die testende Person eine Leiterplatte in den speziell dafür entwickelten Testadapter ein. Mittels einem Programm auf dem PC wird der Testablauf gestartet. Das Programm steuert den Ablauf und führt Schritt für Schritt jede Messung durch. Um die Schaltungsbereiche in den gewünschten Zustand zu bringen, kann das Programm mit dem Mikrocontroller auf der Leiterplatte kommunizieren. Die auf dem Mikrocontroller laufende Firmware bringt die Schaltungsbereiche in den gewünschten Zustand. Zudem sind alle Messgeräte mit dem PC verbunden. Dadurch werden die gemessenen Werte direkt vom Programm ausgelesen und es wird automatisch geprüft, ob diese im vorgegebenen Soll-Bereich liegen. Zum Teil werden vereinzelt Eingaben durch die testende Person gefordert. So wird die testende Person zum Beispiel aufgefordert, die vorhandenen Taster eines Funkhandsenders in einer definierten Reihenfolge zu betätigen. Sollte das Betätigen der Taster auch automatisch erfolgen, wird der Bau des Testadapters deutlich aufwändiger.

Automatischer Testablauf eines 433 MHz-Funkmoduls. Der PC steuert alle Messgeräte.

Lohnt sich ein automatischer Produktionstest?

Für einen automatischen Testablauf müssen meist folgende drei Komponenten erstellt werden:

- Ein Testadapter, in den die Leiterplatte eingelegt und fixiert werden kann. Speisungen, Kommunikationsschnittstellen und Messpunkte werden über Federkontakte oder über allenfalls vorhandene Stecker mit dem Testadapter verbunden.

- Ein PC-Programm, das den Testablauf steuert. Das Programm führt mehrere Messungen mithilfe der am PC angeschlossenen Messgeräte durch. Die gemessenen Werte werden mit den Soll-Werten verglichen. Am Schluss zeigt das Programm den Erfolg der Tests oder die Abweichungen zu den Soll-Werten an.

- Eine Firmware auf dem Mikrocontroller auf der Leiterplatte, der die verschiedenen Bereiche der Schaltung auf der Leiterplatte steuert. Das PC-Programm kommuniziert mit dem Mikrocontroller. Dadurch kann das PC-Programm die verschiedenen Teile der Schaltung in den für jede Messungen gewünschten Status bringen. Idealerweise ist diese Firmware bereits ein Bestandteil der kundenspezifischen Firmware. Dadurch entfällt ein erneutes Umprogrammieren nach dem Test.

Die Grösse bzw. der Umfang aller drei Komponenten ist von der Schaltung auf der Leiterplatte abhängig. Je mehr Schaltungsbereiche sich auf der Leiterplatte befinden, desto grösser ist auch der Aufwand, alle diese Bereiche in den verschiedenen Zuständen zu testen.

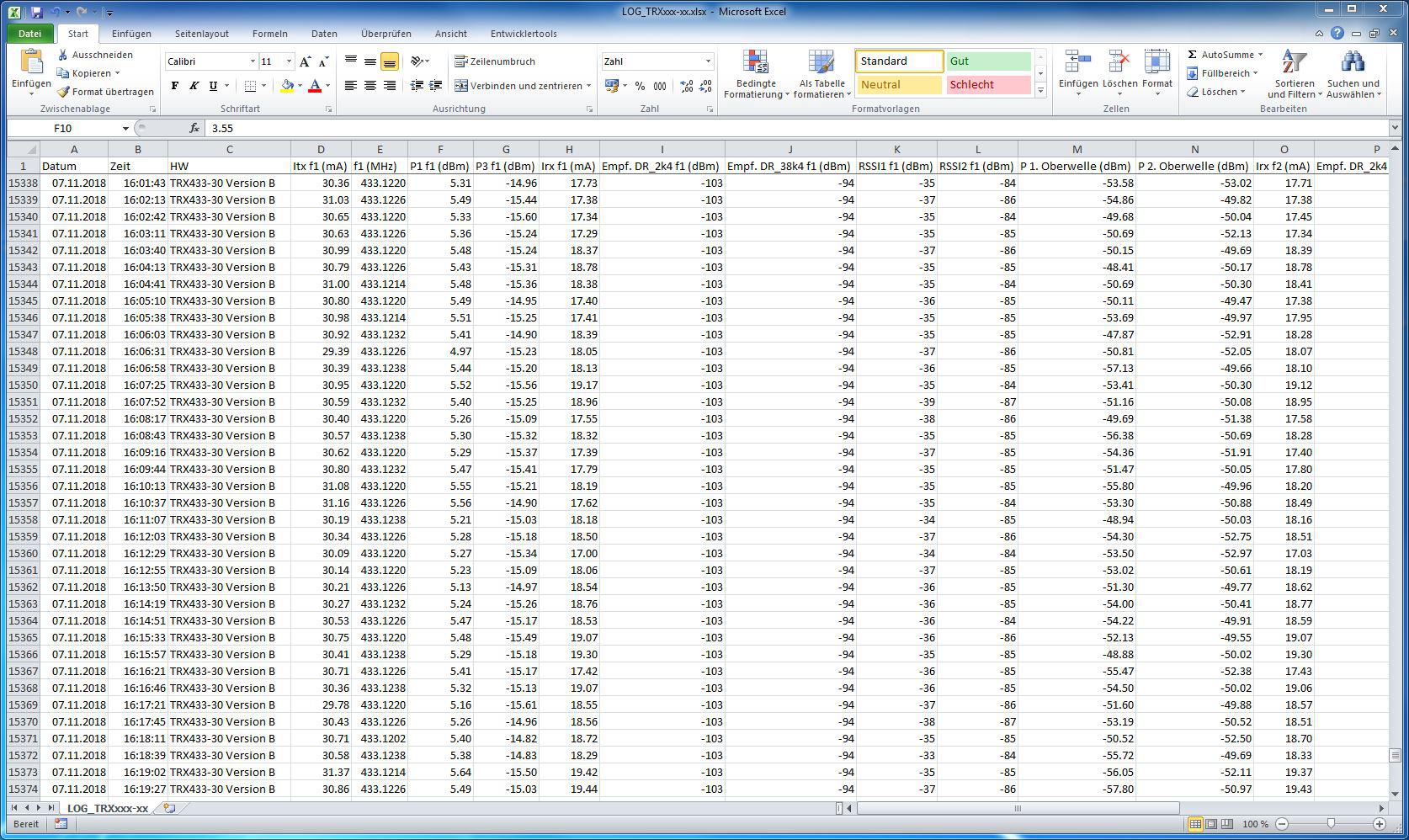

Protokoll der gemessenen Werte während dem Test.

Vor- und Nachteile eines automatischen Tests

Vorteile:

- Die Testdauer pro Leiterplatte kann gegenüber einem manuellen Test deutlich verkürzt werden.

- Während der Test läuft, kann etwas anderes gemacht werden (z.B. etikettieren oder verpacken der getesteten Leiterplatten).

- Während dem Test gemessene Werte können automatisch protokolliert werden.

- Flüchtigkeitsfehler durch Ermüdungserscheinungen (nach mehreren 100 getesteten Leiterplatten) der testenden Person können minimiert werden.

- Durch die vorgegebene, immer gleiche Positionierung im Testadapter, können Messungen des Funkteils inklusive eventuell vorhandener Printantenne reproduzierbar gemacht werden.

Nachteile:

- Es besteht ein relativ grosser Entwicklungsaufwand zum Erstellen des Testadapters, PC-Programm und Firmware für Tests.

Fazit

Der zusätzliche Aufwand muss über die Menge der zu produzierenden Leiterplatten amortisiert werden. Der Entscheid für oder gegen eine automatische Testumgebung hängt somit zu einem grossen Teil von der zu erwartenden produzierender Menge der Leiterplatten ab.

Ist die Zeitersparnis der Testdauer über die zu erwartende Menge grösser als der zusätzliche Aufwand, der zum Erstellen der automatischen Testumgebung benötigt wird, lohnt sich dies auf jeden Fall.

Wir als Spezialisten in der Funktechnik haben schon einige automatische Testabläufe bei Produktionen im grossen Stückzahlenbereich durchgeführt. Daher besitzen wir eine grosse Erfahrung in diesem Bereich und können bereits bei der Entwicklung einiges berücksichtigen, um den Aufwand eines Testverfahrens möglichst gering zu halten. Gerne beraten wir unsere Kunden bei der Umsetzung eines Projektes, welches Testverfahren dafür am besten geeignet ist.

Kategorien

Stichwörter

Testverfahren Automatischer Test, Manueller Test, Leiterplatten, TEM-Zelle, Produktionstest, Testadapter, Schaltungsbereiche, Firmware, Mikrocontroller, Test,Weitere Beiträge

Ihre Ansprechperson

M. Nyffeler

Entwicklung

Elektrotechniker HF

T +41 41 494 07 05